- Dom

- Produkt

- Zamrozić suszarkę

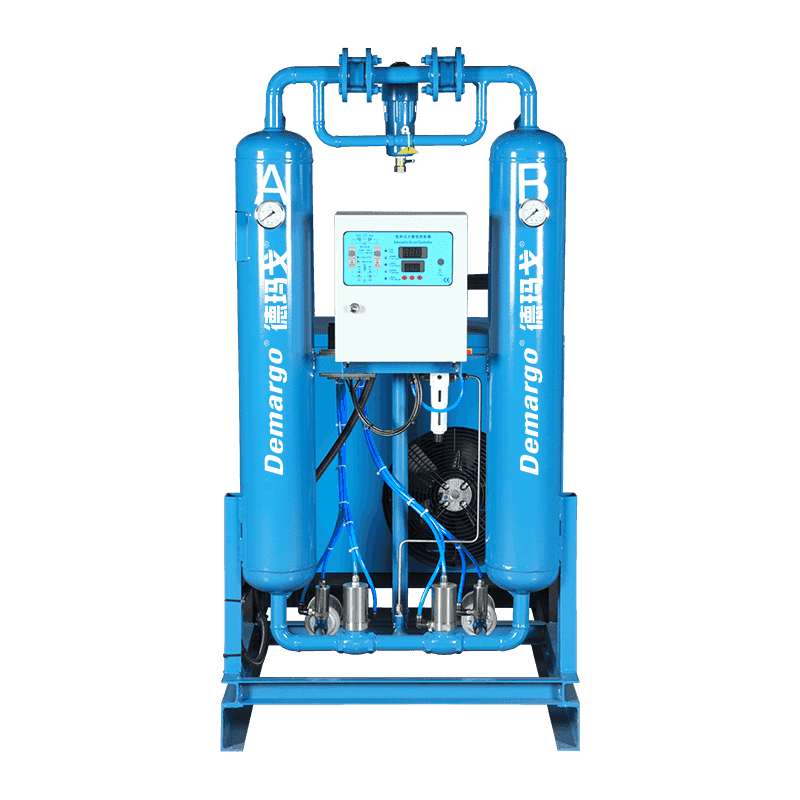

- Suszarka adsorpcyjna (typ podwójnej wieży)

- Połączona suszarka do sprężonego powietrza o niskiej rosy

- Suszarka adsorpcyjna regeneracji ciepła kompresji

- Zużycie mikro powietrza, zero zużycia zużycia powietrza.

- Suszarka do modułu/pleśni

- Specjalna suszarka gazowa

- Filtr sprężonego powietrza

- Filtr powietrza sprężonego ze stali nierdzewnej

- O wysokiej wydajności zmywacza ropy

- Separator oczyszczania oleju/kondensat/kondensat/kondensat

- Separator wody olejowej

- Typ drenażu

- Suszarka odporna na eksplozję

- O

- Aplikacja

- Sprawa

- Praca

- Aktualności

- Kontakt

Zapytaj teraz